DLCコーティング 装置

DLCとは

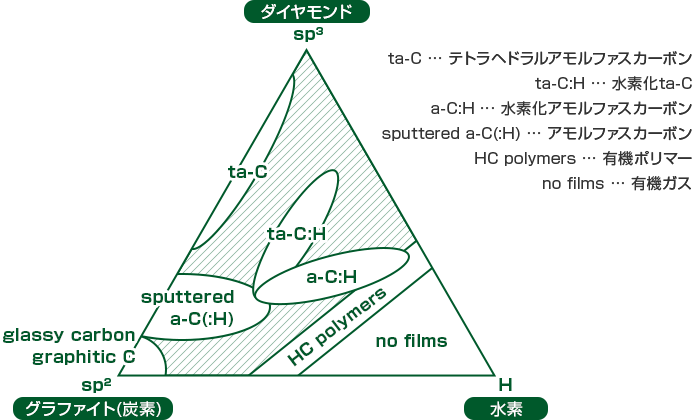

DLCとはDiamond-Like Carbonの略で、ダイヤモンド構造とグラファイト構造、さらに水素を含んだアモルファス状態のカーボンの総称です。

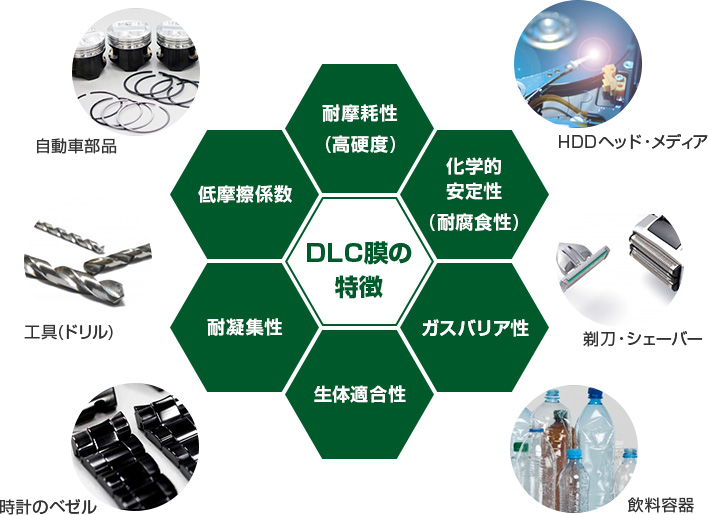

DLC膜は、高硬度、表面平滑性、高耐摩耗性、低摩擦係数、高絶縁性、高化学安定性、高ガスバリア性、高生体親和性など、様々な特徴を有しています。

切削工具(例:ドリル、エンドミル、カミソリ)、金型(例:ガラス成型、射出成形)、自動車部品(例:ピストンリング、カムシャフト)、光学部品(例:レンズ)、電気・電子機器(例:ハードディスク)、飲料容器・食品包装(例:PET ボトル)など、多岐にわたる市場で実用展開されています。

DINOVACでのDLCコーティング 事例

| 成膜対象物 | 目的 |

|---|---|

| エンジンピストン/ピストンリング | 耐摩耗性/摺動性の向上 |

| 医療用部品 | 耐薬品性、ナトリウム塩などへの耐性向上 |

| ウレタン樹脂部品 | 摺動性の向上 |

| ガラスレンズ | 金型との離型性向上 |

| 樹脂フィルム | 酸素バリア性の向上 |

DLCのコーティング方法

DLC のコーティング方法には、物理蒸着法(Physical Vapor Deposition:PVD)と化学蒸着法(Chemical Vapor Deposition:CVD)の大きく二つに分けられます。

PVD法にはスパッタリング法やイオンプレーティング法などがあり、原料であるグラファイトを真空中でイオンビーム、アーク放電、或いはグロー放電等に晒し、飛び散った炭素原子が目的物の試料面にコーティングされます。この手法では、金属添加のDLCや炭素のみのDLC(水素フリーDLC)をコーティングすることも可能です。

DINOVACのDLCコーティング 方法

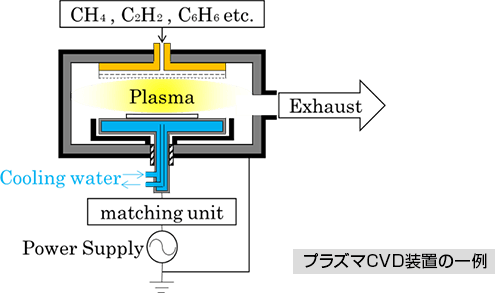

弊社が得意とするプラズマCVD法はCVD法の一種で、原料としてメタンやアセチレン、ベンゼンなどの炭化水素ガスを使い、チャンバー内で原料ガスをプラズマ化して、気相合成された炭化水素が試料表面に堆積します。

原料ガスに水素が含まれるため、コーティングされたDLCにも必ず水素が含まれるが、低温コーティング(室温~200℃)が可能、三次元(複雑)形状への均一コーティングが容易、コーティング速度が速い(処理時間が比較的短い)という利点があります。

また、原料を変えることによって、DLC膜だけではなく、a-SiCやSiOxといったSi系膜の作成も可能です。

DLCコーティング 方法の比較

| PE-CVD | 熱CVD | PVD (スパッタ) |

PVD (蒸着) |

|

|---|---|---|---|---|

| DLCコーティング 速度 | ◎ | △ | △ | ○ |

| 三次元形状への膜の均一性 | ◎ | △ | △ | △ |

| DLCコーティング 温度 | ○ | △ | ○ | ○ |

| 合金膜 | △ | △ | ◎ | △ |

| 大面積へのDLCコーティング | ○ | △ | △ | △ |

| DLCコーティング 材料の変更 | ◎ | ◎ | △ | ○ |